Vlot, efficiënt en met plezier werken op een melkveebedrijf

Leveren hippe managementtermen als ‘Plan - Do - Check - Act’ of ‘lean management’ in de praktijk ook de beloofde resultaten op een melkveebedrijf?

Terwijl het aantal melkveebedrijven daalt en de bedrijfsgrootte toeneemt, zorgen technologische ontwikkelingen voor een hogere efficiëntie en productiviteit. Als ook het aantal arbeidskrachten op het bedrijf toeneemt, is een goed management nodig om alles op elkaar af te stemmen. Het advies hierbij komt vaak in hippe termen als Plan - Do - Check - Act (PDCA) of lean management. Maar levert dit in de praktijk ook de beloofde resultaten?

Onderzoekers testten dit op een Zweeds melkveebedrijf.

Lean production

Lean production of kortweg lean is een managementfilosofie die maximale meerwaarde wil realiseren met zo weinig mogelijk verspilling. De belangrijkste voordelen zijn verhoogde productiviteit, efficiëntie, klantentevredenheid en verlaagde productiekosten.

Een vaak gebruikte lean-techniek in productiebedrijven is Value Stream Mapping (VSM). Hierbij brengt men in kaart wat omzet (waarde) genereert in het productieproces. VSM wordt gebruikt om overbodige of verspillende activiteiten te identificeren en processen te versnellen of verbeteren. Er wordt dan een actieplan opgemaakt om van de huidige situatie naar een gewenste situatie te evolueren. Het monitoren van bepaalde kengetallen helpt hierbij om de efficiëntie en kwaliteit van de productie in beeld te brengen.

VSM op een melkveebedrijf

Om de toepassing van de VSM-techniek op een melkveebedrijf te onderzoeken werd een Zweeds melkveebedrijf begeleid en opgevolgd. Het bedrijf telde 230 melkkoeien en kende enkele uitdagingen: de melkproductie stagneerde, de melkkwaliteit kon beter en ook de kalversterfte was met 6% per jaar voor verbetering vatbaar.

Met de focus op het optimaliseren van de melkproductie ontwikkelden de onderzoekers een stappenplan op basis van VSM om de standaardroutines op het bedrijf te verbeteren: zorg ervoor dat iedereen de aanpak snapt, breng de huidige situatie in kaart, identificeer verspilling en andere remmende factoren, breng de gewenste situatie in kaart, maak een plan met verbeteringsacties en voorzie begeleiding voor de verbeteringsacties.

We bekijken deze 6 stappen in detail.

1. Zorg ervoor dat iedereen de aanpak snapt Om de doelen te bereiken is het zaak om iedereen in het bedrijf te betrekken. Op het melkveebedrijf werd in verschillende workshops toelichting gegeven over lean en de VSM-techniek en hoe deze gelinkt is aan strategie en doelen van het bedrijf. Naast de bedrijfsleider namen ook alle personeelsleden deel.

2. Breng de huidige situatie in kaart In een volgende workshop bracht men de belangrijkste productieprocessen op het bedrijf in kaart. Dit omvatte alle deelprocessen die bijdragen aan de melkproductie: van het telen van ruwvoer, opfokken van kalveren tot het voeren en melken van de koeien. Interviews met bedrijfsleider en personeel leverden gedetailleerde informatie over de processen, hun bijdrage aan de melkproductie en de meerwaarde op het bedrijf.

3. Identificeer verspilling en remmende factoren Door het personeel te betrekken bij het in kaart brengen van de huidige situatie kwamen heel wat activiteiten aan het licht die overbodig of verspillend waren of die niet bijdroegen aan de productie van melk (waarde). De belangrijkste problemen in de bedrijfsvoering werden geïdentificeerd.

Zo waren er operationele activiteiten die geen waarde toevoegen. Er was ook een gebrek aan een systeem om verbeterideeën van personeel te verzamelen. Ook gezondheidsproblemen bij de melkkoeien leidden tot een lagere melkproductie. En men merkte een gebrek aan gestandaardiseerde werkroutines voor belangrijke taken en een onvoldoende/onduidelijke taakverdeling door de bedrijfsleider tegenover zijn personeel. Zo waren de taken en verantwoordelijkheden onvoldoende afgelijnd en gekend. De productieproblemen bleven verborgen door het niet-monitoren van kengetallen.

4. Breng de gewenste, toekomstige situatie in kaart In de workshops stelden onderzoekers, de bedrijfsleider en het personeel een plan op met de gewenste, toekomstige situatie op het melkveebedrijf. Een langetermijnvisie werd uitgewerkt en het toekomstige productieproces werd uitgetekend. Hiervoor werden enkele belangrijke doelen en verbeterpunten naar voor geschoven: verhoogde melkproductie, nieuwe gezondheidsprotocollen voor de koeien, nieuwe protocollen voor de kalveropfok, verbeterde communicatie met alle personeelsleden en de start van een continu verbetersysteem (opvolgen en terugkoppelen van kengetallen).

5. Maak een plan met verbeteringsacties Om de doelen van de langetermijnvisie te bereiken werd een plan opgesteld met activiteiten en aanpassingen die tot verbetering moeten leiden. Het plan op het Zweeds bedrijf omvatte 8 verbeterpunten.

• Standaard routines (protocollen) voor belangrijke taken werden gedocumenteerd en gevisualiseerd. De protocollen werden afgedrukt, gelamineerd en opgehangen op relevante plaatsen op het bedrijf zodat iedereen steeds de juiste protocollen kan toepassen.

• Met een nieuw voedersysteem kregen kalveren correcter en vlotter verse melk.

• Het personeel kreeg opleiding over verspilling in diverse onderdelen in het productieproces. Ook verspilling van energie en menselijk potentieel werd behandeld. Een externe coach ging met het personeel rond op het bedrijf om de verschillende vormen van verspilling in beeld te brengen.

• Het materiaal en het gebruik ervan op het bedrijf werd op een efficiënte en effectieve manier georganiseerd volgens een vast protocol.

• Belangrijke kengetallen (KPI’s) werden geïdentificeerd en op een schoolbord bijgehouden, zodat het personeel ze mee kon opvolgen. Hierdoor blijft iedereen gefocust op de juiste operationele doelen en de evolutie op dit vlak. Op het bord kan het personeel ook verbetersuggesties schrijven. Deze suggesties worden besproken in wekelijkse overlegmomenten.

• Een simpel systeem om dagelijkse taken te monitoren werd geïntroduceerd. Voor elke dag van de week werd een blad gemaakt met een rode en een groene zijde. Op de rode zijde vinkt het personeel de taken af die ze uitgevoerd hebben. Eens alle taken uitgevoerd zijn mag het blad omgedraaid worden naar de groene zijde en ziet iedereen dat alle taken uitgevoerd zijn.

• Om fouten te voorkomen werden verschillende informatieborden opgehangen op relevante plaatsen op het bedrijf.

• Systematische verbetering van de werkroutines werd geïntroduceerd met de PDCA-aanpak (plan, do, check, act).

6. Voorzie begeleiding voor de verbeteringsacties Om bedrijfsleider en personeel op een lijn te krijgen en te houden zijn opleiding en begeleiding noodzakelijk. Bedrijfsleider en personeel kregen inzicht in ‘Lean’ en de VSM-techniek en werden begeleid om de huidige en gewenste situatie in kaart te brengen en om het actieplan uit te werken.

Het resultaat

De VSM-techniek is een effectieve manier om managers en medewerkers op een lijn te krijgen en om dezelfde doelen na te streven. Door inzicht in de problemen en doelen van het bedrijf begrijpt het personeel beter hoe zij, vanuit hun specifieke functie, kunnen bijdragen. Ook stimuleert het hen om zelf suggesties te doen ter verbetering van de bedrijfsvoering. Met deze techniek kunnen ze een actieplan uitwerken waarin ze de kans krijgen om zelf verbeteracties te implementeren in hun werkomgeving.

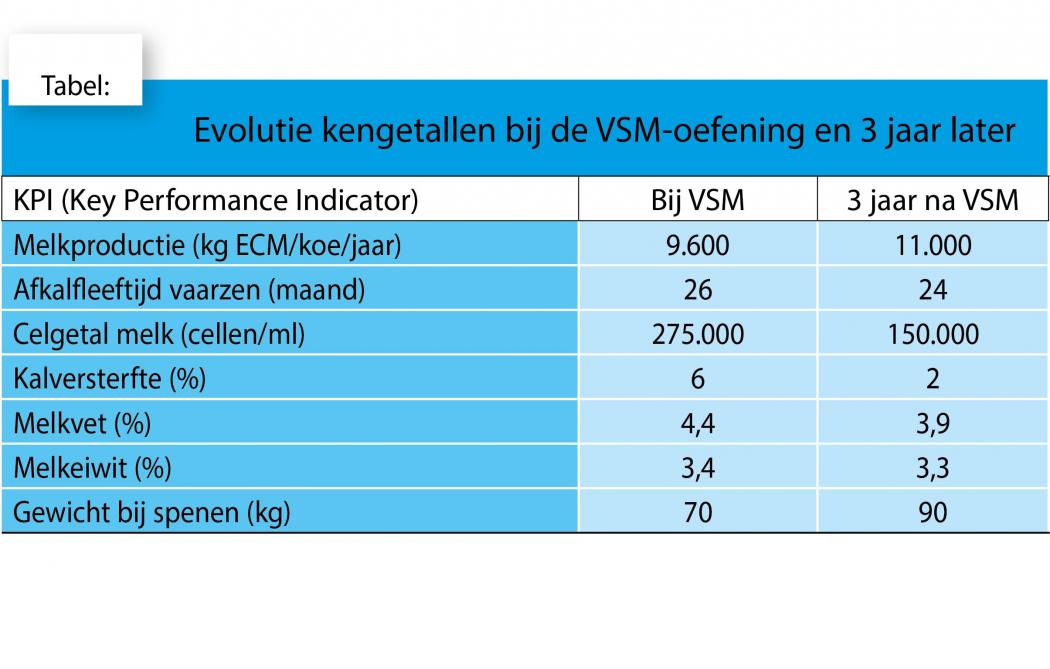

Toegepast op een Zweeds melkveebedrijf met 6 personeelsleden leverde toepassing van de VSM-techniek, 3 jaar na implementatie, gunstige resultaten (zie tabel). Zo steeg de melkproductie met 15%. Het celgetal in de melk daalde van 275.000 tot 150.000 en het gewicht van de kalveren op 8 weken steeg met 28%, de kalversterfte zakte van 6% naar 2%.

Bron: Value Stream Mapping for sustainable change at a Swedish dairy farm. M. Melin and H. Barth. Int. J. Environment and Waste Management, Vol. 25 - 1, 2020